1 Описание и работа

Указания, отмеченные такой рамкой, необходимо выполнять, чтобы исключить получение травм при работе или повреждение оборудования.

Указания, выделенное данным символом, необходимо выполнять, чтобы исключить ожог при контакте с охлажденной поверхностью устройства.

1.1 Назначение

Устройство криогенного охлаждения (далее – устройство), предназначено для криогенного охлаждения термостата колонок и/или испарителя жидким азотом.

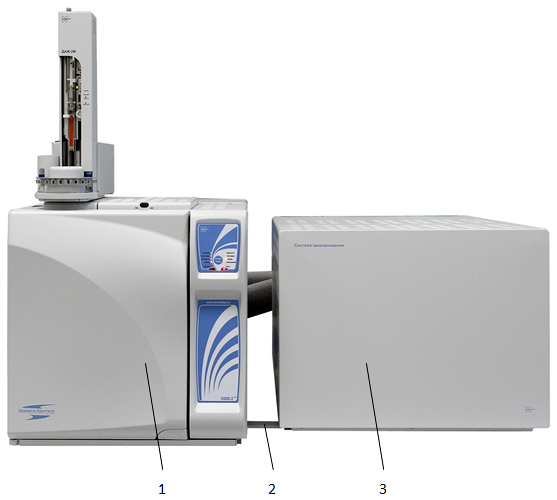

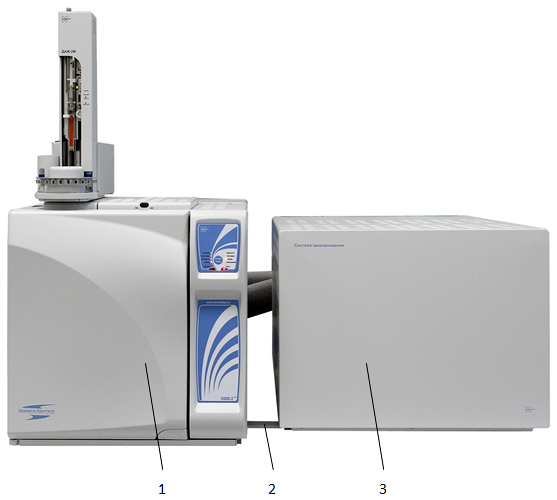

Устройство предназначено для работы в составе:

комплекса аппаратно-программного для медицинских исследований на базе хроматографа "Хроматэк-Кристалл 5000" ТУ 9443-004-12908609-99;

хроматографа "Хроматэк-Кристалл 9000" ТУ 4381-010-129086-2013.

Устройство должно эксплуатироваться в закрытых лабораторных и других помещениях, в которых горючие газы и легковоспламеняющиеся жидкости могут быть в количествах, недостаточных для создания взрывопожароопасной смеси и содержании примесей в окружающем воздухе в пределах санитарных норм, регламентированных ГОСТ 12.1.005 при условиях:

температура окружающего воздуха от плюс 10 до плюс 35 °С;

относительная влажность не более 80 %;

атмосферное давление от 84 до 107 кПа (от 630 до 800 мм рт. ст.).

Климатическое исполнение устройства – УХЛ категории 4.2 по ГОСТ 15150.

1.2 Технические характеристики и комплектность

Технические характеристики и комплектность приведены в паспорте на устройство 214.2.964.012ПС.

2 Устройство и принцип работы

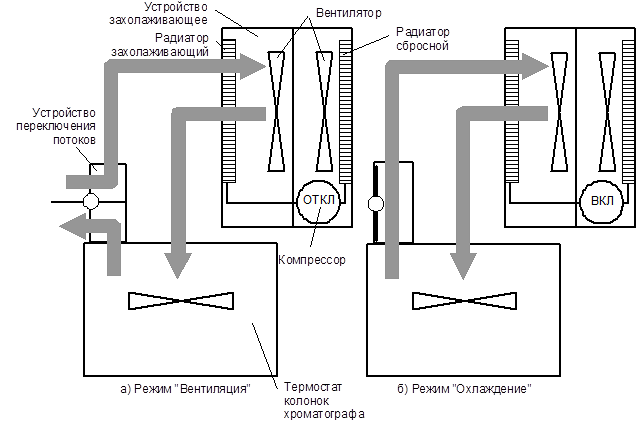

Схема газовая принципиальная устройства приведена на рисунке 1.

2.1 Принцип работы

Жидкий азот из сосуда Дьюара, с помощью переливного устройства под давлением 0,04 Мпа, поступает на электромагнитный клапан и далее в термостат колонок или испаритель, где происходит испарение жидкого азота и охлаждение до минус 195,8 °С. Литр жидкого азота, испаряясь и нагреваясь до 20 °С, образует примерно 700 литров газа.

Для ускорения процесса набора давления в сосуд Дьюара допускается подключать газ поддува.

Требования к хладагенту

Жидкий азот по ГОСТ 9293-74, марка особой чистоты 2 сорт;

Объемная доля азота не менее 99,996 %;

Объемная доля водяного пара в газообразном азоте не более 0,0007 %;

Сосуд Дьюара СДП-35/60, объем 35 л;

Устройство переливное 214.5.883.094.

Требования к газу поддува

Поддув осуществлять чистым и сухим газом (баллонные азот или гелий).

Давление газа установить редуктором в диапазоне 35-45 кПа.

Поддув воздухом запрещен!

2.2 Газовая принципиальная схема устройства

Рисунок 1 – Устройство криогенного охлаждения. Схема газовая принципиальная

а) для охлаждения термостата колонок; б) для охлаждения испарителя 8.х; в) для охлаждения термостата колонок и испарителя.

ЗГ1 – заглушка 214.8.632.160; Кл1 – клапан 214.5.890.109; Кл2 – клапан 214.5.890.109-01;

Тр1 – тройник 214.6.453.127; УП – устройство переливное 214.5.883.094; 1 – трубопровод 214.6.452.076 ∅6,0мм L=3000мм; 2 – трубка 214.8.236.883 ∅6,0мм L=55мм; 3 – трубка 214.8.236.884 ∅3,2мм L=764мм; 4 – трубка 214.8.236.883-01 ∅6,0мм L=96мм; 5 – трубопровод 214.6.457.328 ∅6,0мм L=752мм.

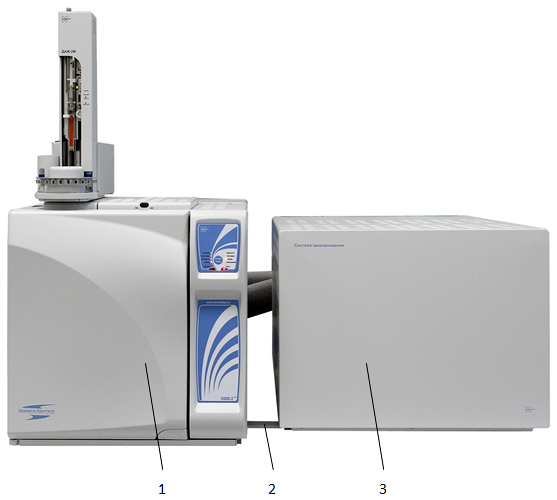

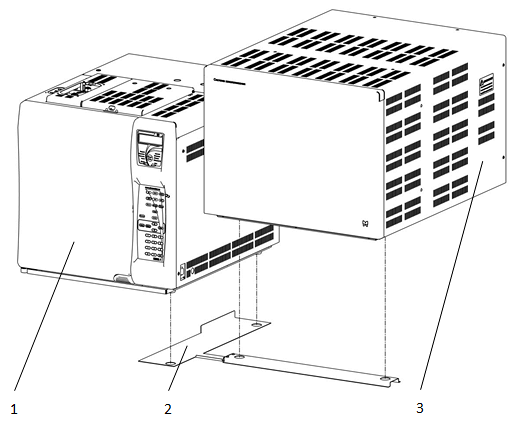

2.3 Общий вид устройства

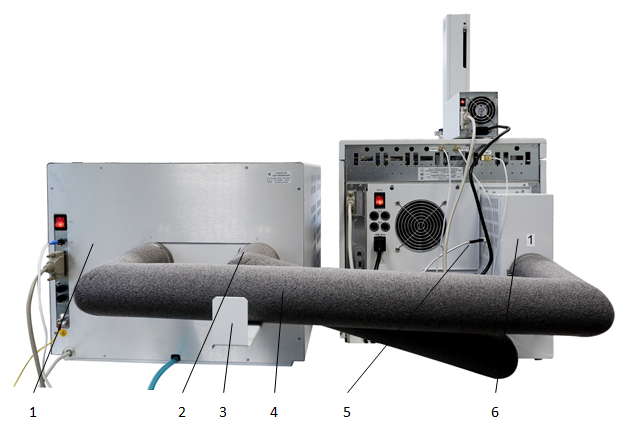

Расположение клапанов и подключение к термостату колонок и испарителю показано на рис. 2.

Рисунок 2 – Устройство криогенного охлаждения. Вид слева со снятой крышкой

2.4 Устройство переливное

Устройство переливное предназначено для создания избыточного давления паров азота в сосуде Дьюара. Устройство переливное не имеет в своем составе клапана жидкого азота и не управляет подачей жидкого азота в хроматограф, а только подает жидкий азот на вход устройства.

Газовая схема устройства переливного представлена на рисунке 3, а основные части на рисунке 4.

Рисунок 3 – Газовая схема устройства переливного

В верхней части переливного устройства расположен индикатор работы, имеющий три вида индикации:

зеленый мигающий свет – индицирует набор давления в сосуде Дьюара;

зеленый постоянно светящийся свет – индицирует, что давление в норме, можно начинать набор азота в криостат;

желтый свет – индицирует, что закончился азот в сосуде Дьюара;

красный мигающий свет – индицирует аварийное состояние, необходимо остановить работу и выявить его причины.

Устройство переливное представляет собой заборную трубку в защитном металлическом кожухе, которая вставляется в сосуд Дьюара и уплотняется в горловине сосуда резиновым кольцом, зажимаемым гайкой. На нижней части заборной трубки установлен нагреватель Н1, который путем изменения степени нагрева создает и регулирует давление паров азота в сосуде Дьюара. Избыточное давление в сосуде Дьюара сбрасывается с помощью электромагнитного клапана Кл1. Жидкий азот поступает в криостат по теплоизолированному трубопроводу за счет избыточного давления внутри сосуда Дьюара (0,04 МПа). Манометр М1 на переливном устройстве предназначен для контроля давления в сосуде Дьюара, а предохранительный клапан ПК1 для ограничения роста давления в сосуде, он настроен на давление срабатывания (0,1±0,015) МПа.

Рисунок 4 – Основные части устройства переливного

3 Использование по назначению

3.1 Меры безопасности

К работе с устройством допускаются лица, изучившие настоящее РЭ и прошедшие проверку навыков работы на рабочем месте.

3.1.1 Требования безопасности к помещению

В помещениях с естественной вентиляцией допускается работа с открытыми сосудами для жидких криогенных продуктов разделения воздуха в том случае, если объем помещения в м3 превышает объем жидкости, находящейся в сосудах в литрах, не менее, чем в 7 раз. Если указанное соотношение не выполняется, то в помещении должна предусматриваться постоянно действующая принудительная приточно-вытяжная вентиляция, обеспечивающая объемную долю кислорода в воздухе помещения не менее 19 и не более 23 %.

Кроме того, в указанном помещении должен быть установлен автоматический газоанализатор, подающий световой и звуковой сигналы об отклонении от норм концентрации кислорода в воздухе помещения. При подаче сигнала обслуживающий персонал должен принять меры для приведения содержания кислорода в помещении к нормальному (проветривание помещения, закрытие источника загазованности) и покинуть помещение. Продолжение работ допускается только после достижения нормального содержания кислорода в воздухе помещения. Работа с жидкими продуктами разделения воздуха, испарение которых происходит непосредственно в помещении цеха, при неработающей вентиляции запрещается."

Кратность воздухообмена приточно-вытяжной вентиляции в соответствии с СТО 002 099 64.01-2006 «Правила по проектированию производств продуктов разделения воздуха» должна составлять: 5-кратный воздухообмен при стационарном режиме работы вентиляции (5 объемов помещения в час) и 12кратный воздухообмен при аварийном режиме работы вентиляции в случае понижения концентрации кислорода и подачи сигнала от газоанализатора.

3.1.2 Требования безопасности по работе с сосудами Дьюара

Не допускается плотно закрывать сосуды Дьюара какими-либо пробками, помимо штатной крышки.

Не допускается использовать для работы сосуды Дьюара, имеющие явные механические повреждения. Следует помнить, что внутренний сосуд висит на горловине наружного и дополнительных опор не имеет. Поэтому неосторожное обращение с сосудом (удары, падение и др.) может привести его к разрушению и потере вакуума.

Не допускается использовать для работы сосуды Дьюара, имеющие «снеговую шубу» на поверхности, слой которой нарастает по мере испарения жидкого азота, это является признаком потери вакуума. При этом необходимо удалить из сосуда жидкий азот, отогреть его в течение суток и отдать в ремонт.

Не допускается заливать жидкий азот в сосуд, «потерявший» вакуум.

Криогенные жидкости могут вызвать серьезные обморожения, требующие немедленной медицинской помощи. Будьте внимательны при использовании жидкого азота.

Не допускается прикасаться к сильно охлажденным, при помощи жидкого азота поверхностям.

Не допускается резкого погружения устройства переливного в сосуд Дьюара, наполненный жидким азотом, это может вызвать большое количество брызг.

Всегда производить сброс давления до атмосферного в трубопроводе устройства переливного, перед тем как отвинчивать гайки.

Для защиты персонала использовать хлопчатобумажный костюм, кожаные ботинки, защитные очки (маску) и рукавицы.

3.2 Подготовка к работе и порядок работы

Установка и подключение должна проводиться сервисным инженером СКБ Хроматэк или лицом, прошедшим соответствующее обучение. Информация, приведенная в данном разделе, предназначена для опытных пользователей.

Необходимые инструменты (из комплекта ЗИП хроматографа):

отвертка PH 1 (крестовая);

отвертка SL 4 (прямая);

ключи гаечные 8x10, 10x12, 12x13, 14x17 (2 шт.);

резак 6.899.004 (для металлических трубок).

3.2.1 Требования к месту размещения

Рядом со столом, на котором установлен хроматограф, должно быть предусмотрено место для размещения переливного устройства, размерами не менее 1000 х 1000 мм.

3.2.2 Подключение переливного устройства

Переливное устройство установить на подставку;

Подключить трубопровод к переливному устройству.

Снять фиксирующую крышку;

Подключить конец трубопровода 214.6.452.073 к выходному штуцеру переливного устройства;

Зафиксировать трубопровод крышкой.

Рисунок 5 – Подключение трубопровода к переливному устройству

Подключить трубопровод переливного устройства к хроматографу.

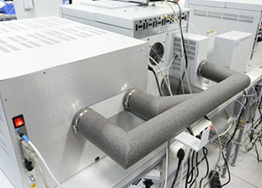

Снять крышку блока клапанов;

Убрать теплоизоляцию;

Снять фиксирующую крышку;

Подключить конец трубопровода 214.6.452.073 к тройнику 214.6.453.127;

Собрать в обратном порядке.

Рисунок 6 – Подключение трубопровода переливного устройства к хроматографу

Подключить линию газа поддува к штуцеру «Газ», используя трубку 3x1 из комплекта ЗИП. При необходимости использовать трубку 6x1 и переходной штуцер 214.8.652.567.

3.2.3 Установка устройства переливного на сосуд Дьюара

Не допускается резкого погружения устройства переливного в сосуд Дьюара, наполненный жидким азотом, это может вызвать большое количество брызг.

Для защиты персонала использовать хлопчатобумажный костюм, кожаные ботинки, защитные очки (маску) и рукавицы.

Заправленный сосуд Дьюара установить рядом с подставкой устройства переливного;

Убедиться, что горловина сосуда не имеет повреждений, снега, льда и влаги на месте установки фланца;

Установить фланец вставной из комплекта ЗИП на сосуд Дьюара;

Плотно завернуть гайку и уплотнить фланец в горловине.

Рисунок 7 – Фланец, установленный на сосуд Дьюара

МЕДЛЕННО опуская устройство переливное в сосуд Дьюара, установить его на фланец, при интенсивном испарении паров азота уменьшить скорость опускания до прекращения кипения азота.

Отцентрировать устройство переливное на фланце, надеть и затянуть хомут фланца.

Рисунок 8 – Устройство переливное, установленное на фланец

Подключить кабель питания к разъему 24 V на устройстве переливном.

Рисунок 9 – Подключение питания к устройству переливному

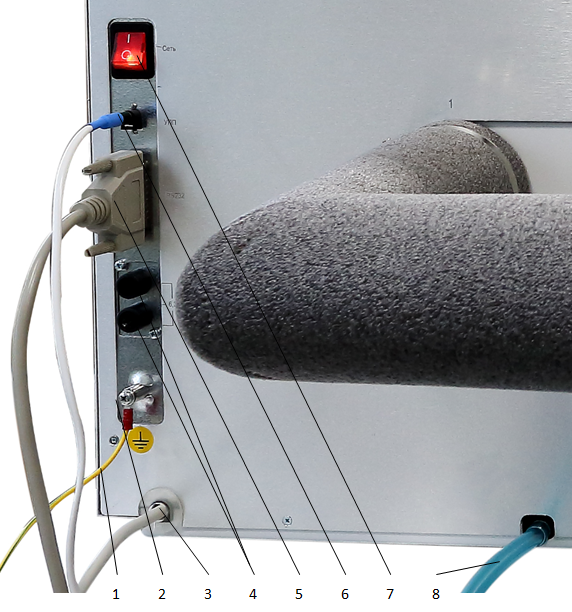

3.3 Включение устройства

Порядок включения устройства:

включить хроматограф, компьютер;

с помощью редукторов на баллонах установить давление газа-носителя на входе в хроматограф в диапазоне от 0.4 до 0.6 Мпа;

установить переливное устройство на сосуд Дьюара;

включить кнопку «Сеть» на задней панели устройства переливного (ПОСЛЕ установки на сосуд Дьюара);

дождаться набора давления в сосуде Дьюара, о чем будет свидетельствовать постоянно горящий зеленый индикатор на переливном устройстве.

3.3.1 Настройка конфигурации устройства

Перед настройкой конфигурации необходимо ознакомиться с Руководством по эксплуатации на хроматограф и программное обеспечение «Хроматэк-Аналитик».

Включить хроматограф, установить соединение с компьютером;

Зайти в Панель управления хроматографа (версии не ниже 2.0.2305.2500 / 3.1.2306.14);

Включить экспертные параметры комбинацией клавиш Сtrl-Alt-F3;

Перейти на вкладку «Конфигурация»;

Выбрать вкладку «Экспертные параметры»;

В строке «Термостат» (и/или «Порт ввода») – поставить галочку «Криоохлаждение».

Появятся дополнительные параметры:

Рисунок 10 – Параметры криоохлаждения для термостата колонок

Параметры для испарителя 8.х точно такие же, как и для термостата колонок.

Рисунок 11 – параметры криоохлаждения для испарителей 8.x

Таблица параметров

| Конфигурация - Экспертные параметры - Хроматограф | ||

|---|---|---|

| Параметр | Значение | Комментарий |

| Криоохлаждение | Включено/Выключено | Включение режима криогенного охлаждения |

| Тип хладагента | Жидкий азот | Выбор хладагента для устройства |

| Использовать до температуры |

40…200 °С Значение по умолчанию: 40 °С |

Температура, при которой должна включаться и выключаться система криогенного охлаждения |

| Минимальная температура |

20…минус 200 °С Значение по умолчанию: минус 80 |

Ограничение при задании в режиме работы минимальной рабочей температуры |

| Критическая температура |

минус 50…минус 200 °С Значение по умолчанию: - 90 °С |

Температура, при достижении которой криогенное охлаждение отключается по фатальной аварии (клапан не может закрыться). Авария «Неисправен клапан». |

| Время непрерывного охлаждения |

5…120 мин Значение по умолчанию: 20 мин |

Время до отключения криогенной системы, если в течение заданного времени после выхода на готовность не начался анализ. |

| Время до аварии |

5…30 мин Значение по умолчанию: 15 мин |

Время до отключения криогенной системы, если в течение этого времени заданная температура устройства не достигнута (нет подачи или закончился хладагент). Считается время достижения заданного уровня температуры, а не время стабилизации и выхода на готовность. Авария «Нет хладагента». |

| Предстарт | Включено/Выключено | Подача хладагента начинается только после выхода на готовность всех остальных параметров режима (газы, температуры). |

3.3.2 Аварийное отключение

Аварийное отключение системы криогенного охлаждения осуществляется по параметрам «Критическая температура» и «Время до аварии». Если произошла авария, криогенные клапаны закрываются, хроматограф подает звуковой сигнал, на Панель управления и индикатор хроматографа (при наличии) выводится сообщение об аварии.

При аварийном отключении необходимо выключить кнопку «Сеть» на задней панели устройства переливного, для сброса давления в сосуде Дьюара.

4 Техническое обслуживание

Для устройства предусматривается два вида технического обслуживания:

Текущее техническое обслуживание;

Периодическое техническое обслуживание.

4.1 Текущее техническое обслуживание

Операции, проводимые перед каждым началом работы:

Осмотр и диагностика сосудов Дьюара на предмет наличия обмерзания, вмятин, трещин;

Проверка плотности посадки фланца на сосуде Дьюара;

Проверка целостности фланца, отсутствия на нем льда, снега или влаги;

Проверка целостности изоляции трубопровода подачи жидкого азота;

Проверка отсутствия течи жидкого азота из трубопровода и хроматографа;

Проверка отсутствия значительного обмерзания узлов устройства (снежная шуба на клапане разрешена).

4.2 Периодическое техническое обслуживание

Операции, проводимые не реже раза в месяц:

Снятие фланца с сосуда Дьюара для просушки уплотнительных колец и горловины от влаги.

Техническое обслуживание выполняется персоналом:

изучившим настоящее руководство по эксплуатации при выполнении требований безопасности,

прошедшим инструктаж (или аттестацию) в соответствии с правилами безопасности при работе с жидким азотом и документацией предприятия, эксплуатирующего устройство криогенного охлаждения.

Данные по учету технического обслуживания или ремонта заносятся в документацию (журнал учета) предприятия, эксплуатирующего изделие.

5 Возможные неисправности и рекомендации и по их устранению

Возможные неисправности хроматографов «Хроматэк-Кристалл 5000» и «Хроматэк-Кристалл 9000», приведены в их руководствах по эксплуатации.

Возможные неисправности устройства переливного приведены ниже.

Устройство переливное не включается

| Возможная причина | Рекомендации |

|---|---|

| Кабель питания не подключен | Проверить подключение кабеля питания |

| Устройство переливное не набирает рабочее давление, виден выброс паров азота из-под хомута | |

| Возможная причина | Рекомендации |

| Негерметичность уплотнения фланца вставного | Отогреть устройство, проверить уплотнение, при необходимости заменить новым из комплекта ЗИП |

6 Транспортирование и хранение

Транспортирование устройства в упакованном состоянии может осуществляться на любое расстояние любым видом транспорта, кроме негерметизированных отсеков самолетов и открытых палуб водного транспорта. При транспортировании должна быть обеспечена защита транспортной тары от атмосферных осадков.

Условия транспортирования:

температура окружающей среды от минус 50 до плюс 50 °C;

относительная влажность воздуха до 98 % при 35 °C;

отсутствие в воздухе пыли и паров агрессивных примесей.

Способ укладки ящиков в транспортирующее средство должен исключить их перемещение. Во время погрузочно-разгрузочных работ ящики не должны подвергаться резким ударам и воздействию атмосферных осадков.

В упакованном состоянии должно храниться в закрытом помещении при условиях 2 по ГОСТ 15150-69:

температура воздуха от минус 30 до плюс 40 °C;

относительная влажность воздуха не более 98 % при 25 °C.

Наличие в воздухе пыли, паров кислот, щелочей и других агрессивных примесей недопустимо.

Складирование – не более трех ярусов.

После извлечения из упаковки в холодное время года должно быть выдержано в нормальных условиях не менее 4-х часов.

7 Сведения о рекламациях

В случае отказа в работе в период гарантийного срока эксплуатации необходимо:

составить технически обоснованный акт рекламации о несоответствии техническим характеристикам, указанным в паспорте;

сделать выписки из раздела "Свидетельство о приемке";

указать дату ввода в эксплуатацию, организацию или лицо, производившую пусконаладочные работы;

указать проведенные мероприятия по техническому обслуживанию.

Допускается направлять копии разделов "Свидетельство о приемке", "Учет технического обслуживания", заверенные руководителем предприятия, эксплуатирующего.

АКТ следует направить по адресу:

424000 г. Йошкар-Ола, ул. Строителей 94, СКБ "Хроматэк".

Телефон/факс: (8362) 68-59-16.

Телефоны:

Технический директор: 68-59-04.

Конструкторский отдел: 68-59-09, 68-59-37.

Отдел маркетинга: 68-59-18.

Ремонтно-эксплуатационная служба: 68-59-19, 68-59-32.

Коммерческий отдел: 68-59-69, 68-59-70.

E-mail: mail@chromatec.ru.

Для корр.: РФ, Марий Эл, 424000, г. Йошкар-Ола, главпочтамт а/я 84.